材料焊接性》,我们采用斜Y形坡口对接裂纹试验法,即:根据试样裂纹率判断钢的冷裂倾向,再据此确定焊接时的预热温度。并参照标准:《GB4675.1-1984焊接性试验斜Y型坡口焊接裂纹试验方法》。

材料焊接性》,我们采用斜Y形坡口对接裂纹试验法,即:根据试样裂纹率判断钢的冷裂倾向,再据此确定焊接时的预热温度。并参照标准:《GB4675.1-1984焊接性试验斜Y型坡口焊接裂纹试验方法》。

(一)试验材料

母材从Φ540×18的P91钢管上取制,其化学成分见表2.1。

焊接材料采用进口(英国METRODE)焊条,焊条牌号和规格分别为:CHROMET9MoV,Φ3.2,其熔敷金属化学成分见表2.2。

(二)试验方法

采用手工电弧焊。试样按预热温度范围分为3组,每组3件试样。每组试样在同一预热温度范围内试验3个焊口。

预热温度范围及对应试样编号如下:

(1)200~250℃,用于第1组试样(试样1、2、3);

(2)150~200℃,用于第2组试样(试样4.5、6);

(3)100~150℃,用于第3组试样(试样7、8、9)。

二、试验步骤

(一)准备

按图2.1所示组对试板,并将试板两端各60mm用电焊焊满作为拘束焊缝,可用P91或以下级别的任何焊条。焊接前预热到200℃。

(二)预热

焊前预热目的是为了延长焊接时铁水凝固时间,避免氢裂纹;减缓冷却速度,提高抗裂性;减少温度梯度,降低焊接应力;降低焊接结构的拘束度。操作时,用氧-乙炔火焰将试板预热到试验温度以上后,缓冷至试验预热温度再焊接。

(三)焊接

焊接参数如下:

焊条直径:Φ3.2。

焊接电压:23~25V

焊接电流:90~120A。

焊接速度:80~150mm/min。

注意焊接位置,试验焊缝应距拘束焊缝3~5mm起焊,焊一道,不能与拘束焊缝接上。

(四)检测与裂纹率计算

1.裂纹的检测和解剖时机:焊完48小时后;

2.采用肉眼或其它适当的方法来检查焊接接头的表面和断面是否有裂纹,并分别计算出表面裂纹率、根部裂紋率和断面裂纹率。裂纹的长度或高度检测及裂纹率计算执行《GB4675.1-1984焊接性试验斜Y型坡口焊接裂纹试验方法》。

(五)分析

统计每组试样的裂纹产生概率。根据《材料冶金学——材料焊接性》,一般认为裂纹率在20%以下的预热温度范围,即为我们所要确定的P91焊接预热温度范围,并作为我们确定其它焊接工艺参数的基本参数。

三、试验结果与分析

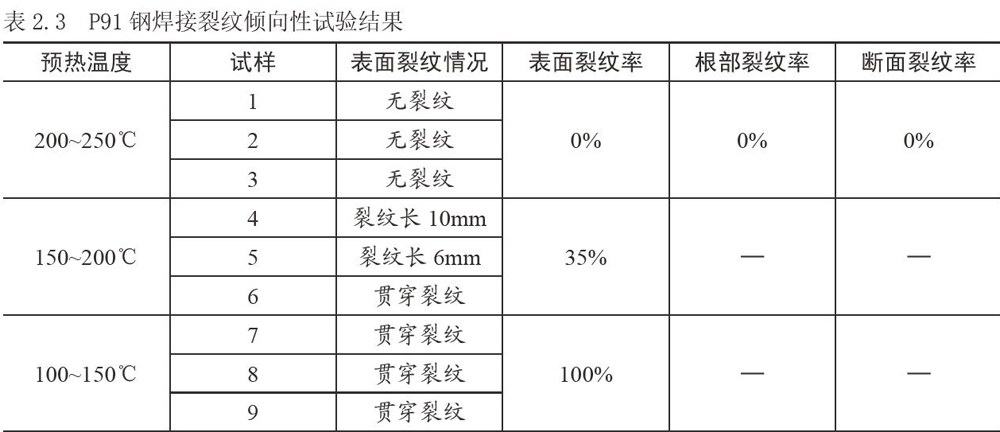

焊接裂纹敏感性试验结果见表2.3,可以看出,在100~150℃的焊接预热温度范围内,P91钢具有很强的焊接裂纹倾向,试验全部出现贯穿裂纹。在150~200℃的焊接预热温度范围内,P91钢焊接裂纹敏感性得到明显地降低,表面裂纹率为35%左右,而在200~250℃的焊接预热温度范围内,试样表面、断面及根部都没有出现裂纹。根据文献[4],如果采用斜Y形拘束裂纹试验,当裂纹率在20%以下时,实际结构焊接时不会产生裂纹。因此根据我们的试验结果可知,P91钢在预热到200℃以上焊接是安全的,为便于焊接操作,我们确定P91钢的焊接预热温度范围为:200~250℃。

试样4~9,表面裂纹均产生于焊接热影响区,裂纹平行于焊缝长度方向,并在热影响区扩展,其中试样4和5,裂纹始于焊缝始端,沿焊缝方向延伸一定距离后停止,试样6~9为贯穿裂纹。裂纹断口,从宏观上看,具有发亮金属的脆性断裂特征,为无分叉的纯断裂;从微观上看,始裂于晶间,其扩展时既可沿着晶界,也可穿越晶内。

由于焊接接头形成对冷裂纹敏感的淬硬组织,扩散氢存在一定浓度,存在较大的焊接拉应力,它们相互促进、相互影响,导致裂纹产生。但通过焊前预热,可以有效地预防和避免焊接冷裂纹产生,这是因为:一方面延长了焊缝金属高温停留时间,减缓焊缝金属冷却速度,有利于氢的扩散溢出;另一方面减少温度梯度,降低焊接应力,缓解了焊缝处拘束应力。预热温度过低,起不到防止冷裂纹的作用;预热温度过高,不仅恶化了劳动条件,对防止裂纹没有必要,相反,会使晶粒粗大,危害焊缝金属的韧度。根据以上试验结果,我们得出结论:焊前预热有利于减少P91钢的焊接冷裂纹,最适宜预热温为:200~250℃。